Ce site utilise des cookies afin que nous puissions vous fournir la meilleure expérience utilisateur possible. Les informations sur les cookies sont stockées dans votre navigateur et remplissent des fonctions telles que vous reconnaître lorsque vous revenez sur notre site Web et aider notre équipe à comprendre les sections du site que vous trouvez les plus intéressantes et utiles.

01.07.2021

Les coulisses: tests et contrôles

Sans évaluer ce que nous concevons et ce que nous fabriquons, il n'est pas possible de savoir si la technologie et les éléments de l'avion de course suisse 100% électrique UR-1 fonctionneront proprement. Cette phase cruciale nous permet de découvrir toutes les modifications et les éventuelles corrections que nous devrons apporter à notre projet

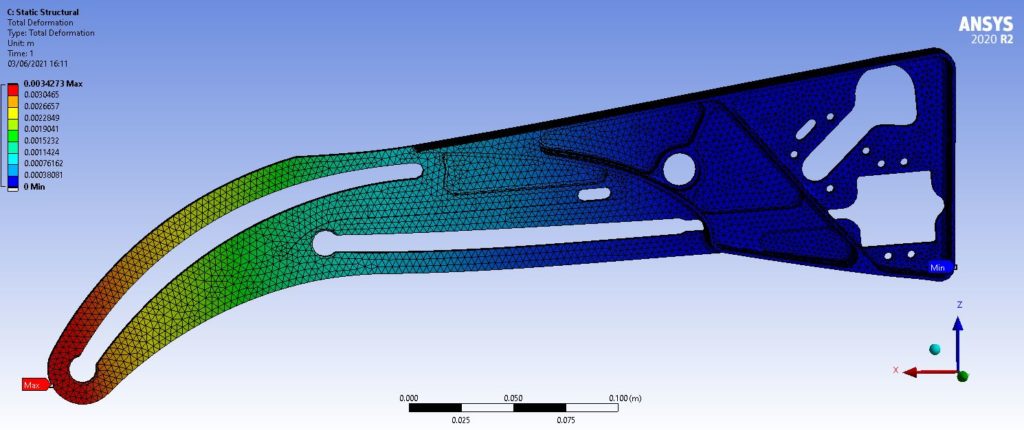

Entre les procédures d'ingénierie et de manufacture, il y'a de nombreuses analyses de stress et de tests structurels à organiser, notamment sur les charges que peuvent supporter les matériaux. Ces analyses nous permettent ainsi de définir les points faibles du matériau, par exemple.

La raison pour laquelle nous avons besoin de ces données est liée à la nécessité, pour nous, de gérer un équilibre compliqué entre les différentes variables et limitations de notre avion électrique. En d'autres termes, nous parlons des charges, de la raideur ou de contrainte auxquels les matériaux que nous utilisons pour construire l'UR-1 seront soumis.

Ces examens ne sont pas seulement faits lors de la phase de conception, mais également après la manufacture. Il est évident que nous avons besoin de contrôler le fonctionnement de chaque composant que nous utilisons.

Essentiellement, la raison de tous ces tests est de garantir que les pièces fabriquées fonctionneront comme prévu, mais aussi de connaître plus en détail les matériaux avec lesquels nous travaillons, lorsque peu de données sont préalablement disponibles.

Premiers pas

Tous les matériaux que nous utilisons pour construire le premier avion de course électrique suisse nécessitent une myriade de tests.

Les analyses globales de stress (contrainte), lors de la phase de conception, ont pour but de dimensionner la pièce, de choisir le meilleur matériau ainsi que la meilleure méthode d'assemblage. Cette phase d'analyses est donc faite pour valider le design des pièces conçus avant qu'elles ne partent à la manufacture. Pris en compte sont les propriétés des matériaux, la forme et la taille de la pièce, mais aussi les chemins de charge. Grâce à cette étape, nous sommes capables de transiter d'une idée approximative à une idée détaillée.

L'étude réalisée pour collecter ces données suit des formules d'ingénierie bien connues et de la MEF (méthode des éléments finis). La décision de quels tests mécaniques doivent être effectués, lorsqu'une pièce de l'UR-1 est fabriquée, repose principalement sur quelles informations nous avons besoin : p.ex. comportement de l'élément lors de charges et de contrainte. Également définissantes sont les régulations nécessaires à la sécurité aérienne.

Tests structurels

La quantité de tests que nous pratiquons sur une seule pièce de l'avion électrique UR-1 dépend de ses caractéristiques. Certaines pièces ne nécessitent pas d'évaluation parce que leur résistance, par rapport aux charges qui la traversent, leur offre un haut FoS (coefficient de sécurité). Ceci nous garantit ainsi que la pièce va fonctionner comme prévu, sans aucun doute.

D'autres pièces, avec un coefficient de sécurité plus bas ou faites à partir de matériaux nouveaux, sont testées jusqu'à leur limite de charge - où aucune déformation ne doit se produire - et parfois jusqu'à leur charge ultime - où une rupture est attendue. Un moyen de faire ces tests est d'augmenter la charge graduellement.

Parfois, un unique test pour un composant n'est pas suffisant. Nous devons alors répliquer l'expérience plusieurs fois afin d'obtenir un panel représentatif de valeurs pour les propriétés mesurées. Nous effectuons généralement 3 essais pour chaque matériau ; comme par exemple nos nervures d'aile en bois.

Contrôles post-production

Après la manufacture d'une pièce, l'équipe d'analystes en stress effectue de multiples contrôles. La première étape est d'inspecter l'élément visuellement afin de voir si la qualité et les dimensions sont comme prévues. Au besoin, nous pouvons demander une inspection visuelle plus complète sur les parties critiques de la pièce, où nous devons être sûrs que tout est en ordre. Si nous détectons une irrégularité après inspection, nous investiguons plus loin.

Ensuite, des examens plus concrets peuvent être organisés pour certaines pièces, comme de les amener à leur limite de charge et ainsi vérifier qu'elles résistent aux exigences auxquelles elles devront faire face.

RNC - Rapport de non-conformité

Si une anomalie est détectée sur une pièce, visuellement ou après un test, nous remplissons toujours un dit RNC (rapport de non-conformité). Ce rapport, qui sera archivé, contiendra quels défauts ont été trouvés et quelles sont les prochaines étapes avec la pièce :

- Acceptation : le défaut est dans les tolérances ;

- Réparation : la pièces peut être utilisée après réparation ;

- Rejet : la pièce doit être à nouveau produite.

Dans tous les cas, si une irrégularité est trouvée après inspection, nous analysons ce qui a pu se passer lors de la production et nous corrigeons nos processus si possible afin d'éviter une nouvelle erreur.

Outils

L'équipe d'analystes en stress effectue la plupart de ses tests par ordinateur. Des résultats littéraires et des études servent comme base de départ. Cela permet aux ingénieurs d'acquérir plus informations sur les propriétés de certains matériaux et le comportement de certains pièces standardisées.

Lorsque nous traitons avec des pièces de conception maison, ou avec des matériaux qui ne sont pas référencés dans la littérature, nous utilisons des outils de calculs afin d'obtenir une première idée. Parfois, il est nécessaire de créer un script afin de traiter un plus grand lot de cas et de paramètres plus vite et plus facilement.

Chez Pie Aeronefs SA, nous utilisons un software de MEF pour optimiser nos résultats et pour comparer le comportement théorique de la pièce avec la réalité. À tous moments, notre mission est de réussir chaque test que nous effectuons.

La sécurité est et sera toujours notre priorité.