Ce site utilise des cookies afin que nous puissions vous fournir la meilleure expérience utilisateur possible. Les informations sur les cookies sont stockées dans votre navigateur et remplissent des fonctions telles que vous reconnaître lorsque vous revenez sur notre site Web et aider notre équipe à comprendre les sections du site que vous trouvez les plus intéressantes et utiles.

28.01.2021

Les matériaux composites

C’est au XXème siècle que l’aviation s’est développée majoritairement. A l’origine, les avions étaient composés de bois et de toile, des éléments faciles à trouver et légers.

Lors de la Première Guerre Mondiale, les techniques de vol ont évolué. L’on a de mieux en mieux identifié et compris les problèmes et besoins des avions futurs. Dans les années suivant la guerre, les matériaux utilisés pour la construction ont changé et l’aluminium est devenu une ressource importante.

Il y a différentes raisons pour ce changement. D’une part, l’on ne dépend plus d’un matériau naturel de qualité variable et, de l’autre, l’usinage de grandes surfaces à formes compliquées devient plus simple.

Lors de la Seconde Guerre Mondiale et l’arrivée des avions à réaction, un phénomène nouveau est apparu requérant l’utilisation de métal, à savoir : l’échauffement des surfaces par les frottements de l’air lorsque la vitesse augmente. A titre d’exemple, un Airbus A320 subi un échauffement de 25°C et le Concorde subissait environ 150°C.

Depuis, les alliages ont évolué et différents métaux sont apparus. Le titane, cher et difficile à fabriquer permet la création de pièces robustes, le magnésium est quant à lui utilisé pour des pièces très légères.

Bien que le composite ne soit, par définition, rien de nouveau, ce n’est qu’assez récemment que l’on équipe et construise des avions avec ce type de matériau. Le composite, tel que la fibre de carbone, permet de créer de grandes pièces à formes compliquées, très résistantes et légères. Il est possible de mettre la bonne matière au bon endroit.

Le composite

Principe de base

Par définition, un matériau composite et un assemblage de deux éléments n’ayant aucun intérêt individuellement pour créer un nouveau matériau. Le béton armé, l’amalgame dentaire ou encore nos os sont par exemple des composites. Pour la structure d’un avion, nous allons prendre ces deux éléments :

Un tissu : Celui-ci est obtenu par différents matériaux comme le verre ou le carbone. L’on créer une petite fibre que l’on peut tisser. Le tissu peut être omni ou multi-directionnel. La ou les directions permettent de définir dans quels sens l’élément sera le plus résistant.

Une résine : C’est un liquide plus ou moins visqueux que l’on utilise comme agent liant.

Pour la création d’une pièce, il faut prendre le tissu et le placer comme voulu. L’on peut mettre de nombreuses couches et choisir les directions dans lesquelles l’on souhaite la résistance. Ensuite, par différents procédés, la fibre sera enduite de résine. Celle-ci va entourer le tissu, servir comme une colle et la pièce va devenir un nouveau matériau.

L'avion UR-1

Notre avion de course UR-1, sera créé avec de nombreuses parties en matériau composite telles que le fuselage ou les poutres d’ailes. Voici un détail sur sa fabrication :

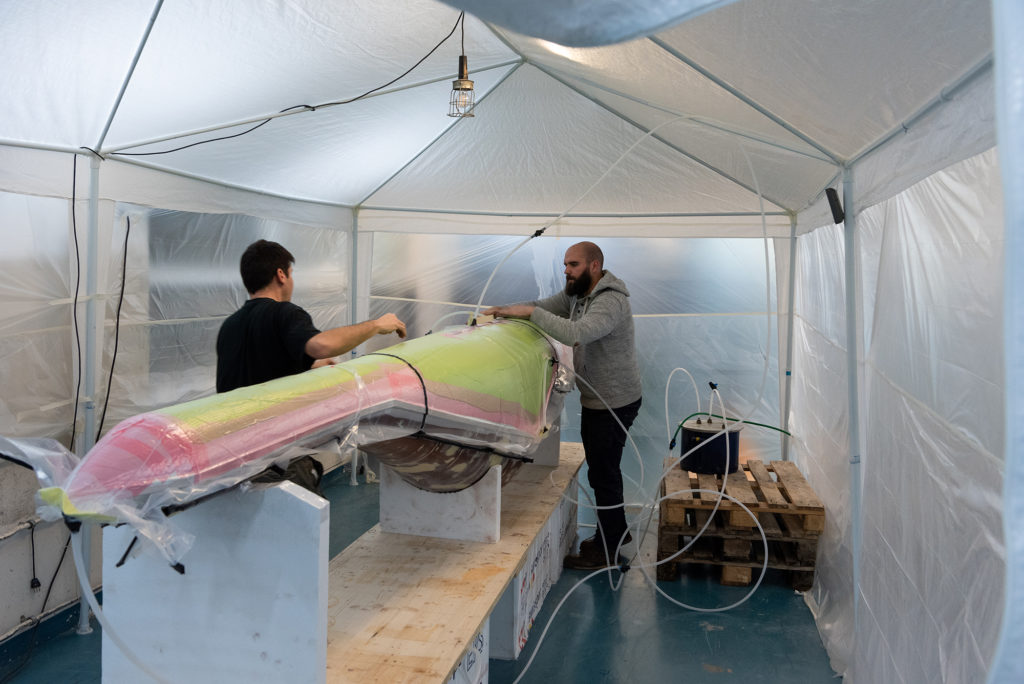

Après avoir élaboré et fait nos calculs sur un logiciel d’ingénierie, nous avons créé un moule du fuselage en mousse expansive enrobé par une résine épaissie. Grâce à la résine, nous avons pu affiner les angles et travailler aux détails.

Une fois le chablon fabriqué, nous avons décidé de faire un mock-up, à savoir un fuselage bon marché en fibre de verre. Il y a différentes raisons à cela, notamment de permettre la découverte de petits problèmes sur le moule mais également de pouvoir tester le fuselage en taille réelle : intégration de l’équipement, test de visibilité pour le pilote etc…

Pour se faire, nous avons divisé le fuselage en deux et nous avons appliqué quatre couches de fibre de verre.

Une fois la fibre appliquée, nous avons rajouté du matériel pour faciliter le passage de la résine le long du fuselage puis avons mis le tout sous vide pendant 24 heures afin de chasser la totalité de l’air.

La résine fraichement mélangée a ensuite été pompée au travers des fibres afin de créer le mock-up en fibre de verre.

Désormais la résine durcie, nous pouvons retirer le moule femelle en fibre du moule mâle en mousse. Nous disposons alors d’un fuselage en fibre de verre.

Il est maintenant possible de travailler dessus, de faire des découpes et différents tests.

Cependant, notre avion sera en fibre de carbone. Le procédé de construction sera similaire. Mais avant cela, notre expert en matériau composite effectue différents tests afin de choisir le bon tissu ou encore le bon mélange de résine.

Voici une vidéo en accéléré du processus de production complet :